KI im Werkzeugbau – zwischen Hype, Hoffnung und Realität

Der Werkzeug- und Formenbau ist das Fundament der industriellen Fertigung. Ohne hochpräzise Werkzeuge gäbe es keine komplexen Bauteile für Automobil, Luftfahrt oder Konsumgüter. Die Branche steht für Qualität und Präzision – doch bei der Digitalisierung zeigt sich ein anderes Bild. Während über 80 % der Betriebe auf modernste 5-Achs-Bearbeitungszentren setzen, nutzen weniger als 20 % durchgängig digitale Prozessketten. Tabellenkalkulationen und Bauchgefühl sind vielerorts noch die wichtigsten Werkzeuge für Planung und Kalkulation. Diese Diskrepanz zwischen technologischer Spitzenleistung und organisatorischer Rückständigkeit ist ein Kernproblem – und zugleich die größte Chance für die Branche.

Digitalisierung: Status quo und Herausforderungen

Eine aktuelle Digitalisierungsstudie unter 314 KMU* zeigt ein klares Bild:

- 73 % der Unternehmen sind digitale Anfänger.

- Nur 7 % erreichen den Status „digitaler Experte“

- Gerade einmal 2 % gelten als Innovatoren.

Die Folgen sind gravierend:

- 76 % der Betriebe sehen sich durch mangelnde Digitalisierung im Wettbewerb benachteiligt.

- 82 % arbeiten mit überwiegend manuellen oder teilautomatisierten Prozessen.

- 68 % kämpfen mit Datensilos und fehlender Integration.

- 72 % haben Probleme bei der digitalen Zusammenarbeit.

Dabei liegen die wirtschaftlichen Vorteile auf der Hand: Unternehmen, die ihre Prozesse digitalisieren, erzielen Einsparungen von bis zu 32 % bei Prozesskosten, 28 % bei Verwaltungskosten und 22 % bei Lagerkosten. Im Vergleich dazu wirken klassische Optimierungsansätze wie die Reduzierung von Werkzeugkosten um wenige Prozent fast bedeutungslos. Die Frage lautet also nicht, ob Digitalisierung notwendig ist, sondern wie schnell sie umgesetzt werden kann.

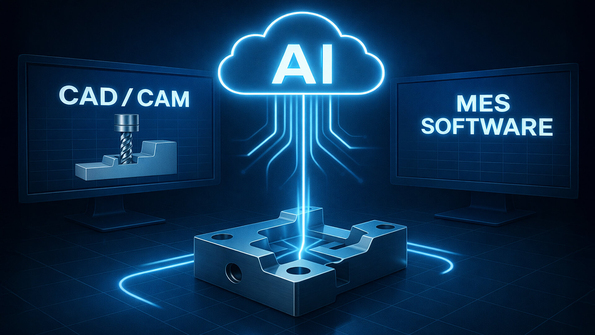

KI – das neue Industrie 4.0?

Künstliche Intelligenz wird oft als die nächste Revolution gehandelt. Doch ist KI tatsächlich die neue Industrie 4.0? Ja – wenn wir nicht aufpassen. Denn wie bei früheren Hypes besteht die Gefahr, dass Unternehmen ohne klare Strategie in teure Pilotprojekte investieren, die keinen nachhaltigen Nutzen bringen. KI ist kein Selbstzweck, sondern ein Werkzeug, das nur dann wirkt, wenn die Grundlagen stimmen: saubere Daten, durchgängige Prozesse und eine Kultur, die Veränderung zulässt.

Praxisnahe Use Cases für den Werkzeugbau

Der Einstieg in KI muss pragmatisch erfolgen. Sinnvolle Anwendungsfälle sind dort zu finden, wo große Datenmengen verarbeitet oder repetitive Aufgaben automatisiert werden können. Beispiele:

- Lastenheftanalyse: KI erkennt technische Anforderungen, Zeitpläne und Budgetvorgaben, fasst die wichtigsten Punkte strukturiert zusammen und ermöglicht den Vergleich verschiedener Versionen.

- Angebotsvorbereitung: Automatisierte Auswertung von Kundendaten und Projekthistorien beschleunigt die Kalkulation und erhöht die Transparenz.

- Dokumentation und Kommunikation: KI kann Kundentermine protokollieren, Aufgaben verteilen und so den administrativen Aufwand deutlich reduzieren.

- Maschinenauswahl: KI-gestützte Systeme können anhand von Bauteilgeometrien und Fertigungsparametern die optimale Maschine vorschlagen.

- Qualitätsprognosen: Durch Analyse historischer Daten lassen sich Fehlerquellen frühzeitig erkennen und vermeiden.

- Predictive Maintenance: KI kann Wartungsintervalle optimieren und ungeplante Stillstände reduzieren.

Diese Anwendungen sind keine Zukunftsmusik, sondern bereits heute realisierbar – vorausgesetzt, die Unternehmen definieren klare Use Cases und investieren in die notwendigen Grundlagen.

Wirtschaftlicher Nutzen: mehr als Werkzeugkosten

Die Studie zeigt: Digitalisierung kann Prozesskosten um bis zu 32 % senken, Verwaltungsaufwand um 28 %, Energiekosten um 15 %. Im Vergleich dazu bringt die klassische Optimierung von Bearbeitungswerkzeugen oft nur 3 % Einsparung. Wer also weiterhin primär an Werkzeugkosten schraubt, verschenkt enormes Potenzial. KI ist dabei ein zusätzlicher Hebel: Sie kann nicht nur Kosten senken, sondern auch die Geschwindigkeit und Qualität von Entscheidungen erhöhen – ein entscheidender Vorteil in einem Markt, der immer kürzere Lieferzeiten und höhere Flexibilität fordert.

Der Mensch bleibt entscheidend

Trotz aller Automatisierung bleibt eines unverändert: Der Erfolg im Werkzeugbau hängt von der Kombination aus Prozessdenken, Technologie und Menschlichkeit ab. KI kann Entscheidungen vorbereiten, aber nicht die Verantwortung übernehmen. Sie kann Daten analysieren, aber nicht die Erfahrung eines Werkzeugmachers ersetzen. Die Zukunft gehört jenen Betrieben, die beides verbinden: digitale Intelligenz und handwerkliche Exzellenz.

Fazit und Handlungsempfehlungen

Die Branche steht an einem Wendepunkt. Wer jetzt handelt, kann nicht nur Kosten senken, sondern auch die Wettbewerbsfähigkeit langfristig sichern. Wer hingegen zögert, riskiert, den Anschluss zu verlieren. Technologie bleibt nie stehen – entweder man ist dabei oder nicht. Der Werkzeugbau muss laufen lernen, bevor er rennen kann. KI ist dabei kein Sprint, sondern ein Marathon – und der Startschuss ist längst gefallen.

Handlungsempfehlungen für den Einstieg:

- Digitale Basis schaffen: Datenqualität und Prozessintegration sind Pflicht.

- Use Cases definieren: kleine, messbare Projekte statt großer Visionen.

- Mitarbeiter einbinden: Akzeptanz ist der Schlüssel für nachhaltigen Erfolg.

- Partnerschaften nutzen: Technologieanbieter und Beratungen können den Einstieg erleichtern.

- Erfolg messen: Klare KPIs für Zeit, Kosten und Qualität sind unverzichtbar

*Digitalisierungsstudie 2024/ 2025 | Für KMU und Mittelstand