Einführung einer automatisierten Unikatfertigung für Kleinteile im Werkzeugbau

Firma

Schweikert GmbH

Ort

Lehrensteinsfeld

Branche

Werkzeugbau

Erschienen

2025

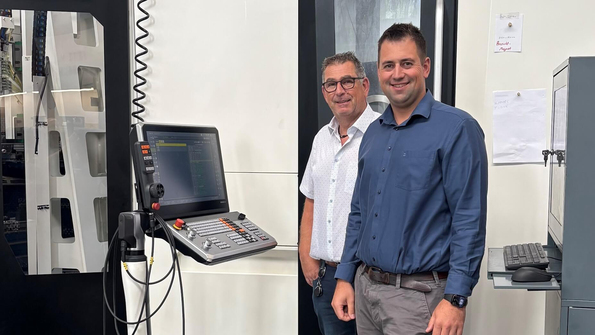

Interviewpartner: Rainer & Timo Schweikert, Inhaber Schweikert GmbH

Wir von Schweikert sind überzeugt: Ein moderner Werkzeugbau kann heute nur durch Automatisierung und schlanke, effiziente Prozesse erfolgreich bestehen. Gemeinsam mit der Tebis AG haben wir genau das erreicht – durch eine enge, vertrauensvolle Zusammenarbeit auf Augenhöhe. Dieses partnerschaftliche Miteinander war entscheidend dafür, dass wir als Team nachhaltige Lösungen entwickeln konnten, die uns nicht nur zukunftsfähig machen, sondern auch einen Wettbewerbsvorteil verschaffen

Firma Schweikert GmbH, Lehrensteinsfeld – in Zusammenarbeit mit der Tebis AG

Bericht zur Einführung einer vollautomatisierten Unikatfertigung von Kleinteilen aus Vollmaterial bei der Fa. Schweikert GmbH in Lehrensteinsfeld.

Im März 2024 wurde bei der Firma Schweikert eine umfassende Beratungsmaßnahme von Tebis Consulting im Rahmen einer Förderung von Transformationswissen BW durchgeführt.

Ziel war die ganzheitliche Analyse und Neugestaltung der Prozesse entlang der gesamten Fertigungskette. Angefangen in Konstruktion über die Arbeitsvorbereitung, CAM-Programmierung bis hin zur mechanischen Fertigung.

1. Ausgangslage – Typische Entwicklung im Werkzeugbau

Wie in vielen Unternehmen der Branche hatten sich die Prozesse über Jahre hinweg unbemerkt in unterschiedliche Richtungen entwickelt. Diese Entwicklung bleibt häufig unsichtbar, bzw. gewöhnen sich die Mitarbeiter daran. Einer der am häufigsten verwendeten Sätze sind

Das haben wir schon immer so gemacht!.

Der Prozess ändert sich erst, wenn ein Impuls von Innen oder Außen kommt und das Unternehmen sich verändern muss. Genau das war bei Schweikert der Fall.

Parallel zur Analyse durch Tebis Consulting, hatte Geschäftsführer Rainer Schweikert sich bei mehreren vergleichbaren Unternehmen umgesehen. Diese Kombination – interner Leidensdruck und externe Inspiration – führte zu einer klaren Vision für den zukünftigen Fertigungsprozess.

Tiefgreifende Prozessveränderungen brauchen, Zeit, Geduld und ein Team, welches neue Prozesse aktzeptiert. Viel zu häufig scheitern Veränderungen an Menschen und nicht an der Technik

Stefan Armbruster, Tebis AG

2. Zielsetzung des Geschäftsführers

Rainer Schweikert formulierte ein ehrgeiziges Ziel:

Bis Weihnachten 2024 sollte eine vollautomatisierte Fräsmaschine mit Palettenwechsler in Betrieb genommen werden, um Kleinteile aus Vollmaterial nahezu vollständig mannlos und absolut prozesssicher zu bearbeiten. Der gesamte Fertigungsprozess wurde darauf ausgerichtet, dass Bauteile vollständig bearbeitet, entgratet, beschriftet und geprüft werden können – ohne manuelle Eingriffe. Auch die Nachteinwechslung von Rohlingen sowie deren anschließende automatisierte Bearbeitung waren integraler Bestandteil dieser Zielsetzung.

Diese Zielsetzung war für den gesamten Projektverlauf richtungsweisend. Denn: Es ist die Aufgabe der Geschäftsführung, eine klare Linie und Zielsetzung vorzugeben – nur so kann echte Veränderung gelingen.

3. Analyse der Ist-Prozesse

Im ersten Schritt erfolgte eine umfassende Ist-Analyse der vorhandenen Prozesse in:

- Konstruktion

- Arbeitsvorbereitung

- CAM-Programmierung

- Mechanische Fertigung

Diese Analyse wird mit den Mitartbeitern aus den jeweiligen Abteilungen durchgeführt, da keiner besser weiß, was gut, oder weniger gut läuft. Diese Vorgehensweise ist von Tebis Consulting standardisiert. Über die Jahre hinweg fand eine stetige Weiterentwicklung dieser Vorgehensweise statt. Gemeinsam wurde vor Ort mit den Mitarbeitern die Auftragsdurchläufe, Durchschnittswochen (Tätigkeiten und Stundenaufwände) und Maschinenproduktivität erarbeitet.

Die Ergebnisse wurden transparent vor der gesamten Belegschaft präsentiert – inklusive der aufgezeigten Schwachstellen und Verbesserungspotenziale. Dabei war schnell klar: Die Herausforderungen bei Schweikert sind nahezu identisch wie in sehr vielen vergleichbaren Unternehmen in der Branche.

Natürlich ist es so, dass nahezu alle Themen den verschiedenen Mitarbeitern bekannt sind, aber in Summe mit der Transparenz, inkl. Lösungsansätze auf Stundenbasis, in einer Präsentation zu sehen, macht es für alle beteiligte Personen nicht einfach. Da kann es sehr schnell zu Schuldzuweisungen kommen. Oder einfach ausgedrückt: „Schöne Worte sind nicht war, wahre Worte sind nicht schön“. Auch bei Schweikert war es so.

4. Ganzheitlicher Lösungsansatz mit Tebis AG

Die erarbeiteten Lösungsvorschläge aus der Tebis Consulting Prozessanalyse waren durchgängig von der Konstruktion bis zum fertigen Einzelteil.

- Tebis Consulting: Analyse, Prozessdesign, Projektbegleitung

- Tebis Implementierung: Technische Umsetzung, Schulungen

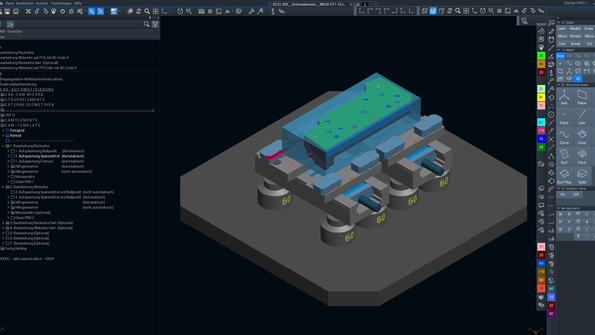

- Tebis CAM-Software: Automatisierung, Template-Erstellung

- ProLeiS: Prozessmanagement und Fertigungssteuerung

Diese einzigartige Kompetenzkette gibt es nur bei der Tebis AG. Kein anderer CAM-Anbieter bietet ein so umfassendes Portfolio aus Beratung, Software und Umsetzung unter einem Dach.

5. Umgesetzte Maßnahmen

Basierend auf der Analyse wurden unter anderem folgende Maßnahmen definiert und gemeinsam mit den Mitarbeitenden umgesetzt:

- Auswahl der geeigneten Fräsmaschine mittels standardisierter Anforderungsmatrix

- Erstellung von Konstruktionsrichtlinien, um den Wechsel von Gusskleinteile auf Bauteile aus Vollmaterial zu schaffen

- Einführung von ExactSolids --> Unabdingbar für die notwendige Prozessicherheit

Definition einer Bauteilklassifizierung für AV und CAM - Festlegung von Rohlingsqualitäten zur Prozesssicherheit

- Überarbeitung der eingesetzten Bearbeitungswerkzeuge

- Aufbau von CAD4CAM-Templates

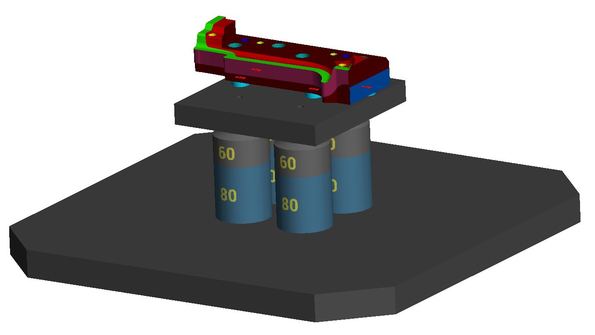

- Auswahl und Einführung eines Nullpunktspannsystems

- Messen im Prozess, inkl. Rohlingsprüfung

- Optimierung von ProLeiS zur Steuerung und Rückverfolgung

6. Projektstruktur und Verlauf

Nach klarer Kommunikation des Ziels an Belegschaft, Projektteam und Tebis AG wurde das Projekt in drei Teilprojekte unterteilt:

- Design des vollautomatisierten Kleinteileprozesses

- Auswahl und Einführung der neuen Fräsmaschine, inkl. Hallenumplanung

- Implementierung und Einführung des neuen SOLL-Prozesses

Das Kernteam bestand insgesamt aus sieben Personen, darunter jeweils ein Projektleiter seitens Tebis und der Schweikert GmbH. Es setzte sich aus Mitarbeitenden der Bereiche Konstruktion, Arbeitsvorbereitung, Wirkflächenaufbereitung, CAM-Programmierung und mechanische Fertigung zusammen. Je nach Bedarf wurden projektbezogen weitere Fachkräfte hinzugezogen.

Der interne Aufwand belief sich wöchentlich auf etwa eine Stunde pro Person für gemeinsame Arbeitstreffen sowie auf zusätzlich 5 bis 10 Stunden für projektbezogene Aufgaben. Dabei ist es essenziell, dass den Mitarbeitenden dieser Freiraum eingeräumt wird, da sie während dieser Zeit nicht produktiv im Tagesgeschäft eingebunden sein können.

Seitens der Tebis AG wurden im Vorfeld zu jedem Teilprojekt verbindliche Budgetangebote erstellt, die im weiteren Verlauf auch eingehalten wurden.

Die Projektarbeit erfolgte eng getaktet, mit regelmäßigen Abstimmungsrunden und Rückmeldeschleifen. Die Tebis AG konnte auf ihre langjährige Erfahrung aus zahlreichen ähnlichen Projekten zurückgreifen, was den Einstieg erheblich erleichterte.

Aus unzähligen Implementierungsprojekten konnte sehr viel Erfahrung seitens der Tebis AG in das Projekt miteinfließen.

7. Herausforderungen und Lessons Learned

Wie bei jedem größeren Veränderungsprojekt kam es auch hier zu Schwierigkeiten. Diese waren sowohl technischer wie auch menschlicher Natur. Entscheidend war jedoch, dass alle Beteiligten konstruktiv mit Rückschlägen umgingen und Lösungen fanden. Die typische „Delle“ im Projektverlauf wurde frühzeitig erkannt und erfolgreich gegengesteuert.

8. Aktueller Projektstand (Juli 2025)

Der laufende Prozess funktioniert enorm stabil, ist hocheffizient und entspricht nahezu vollständig dem ursprünglich designten Zielbild aus Teilprojekt 1

Die klare Zielsetzung der Geschäftsführung war ein entscheidender Erfolgsfaktor für dieses Projekt. Besonders beeindruckt haben mich der Mut und die Zuversicht, mit der die Schweikert GmbH den gesamten Veränderungsprozess gestaltet hat. Ich bin stolz auf die herausragende Kompetenz der gesamten Tebis AG und das Engagement unseres Projektteams

9. Projektergebnisse

Nach einer Anlaufphase, in der sich die Mitarbeiter, gerade in der CAM-Programmierung, zuerst an die neuen automatisierten Abläufe gewöhnen mussten, reduzierte sich die CAM-Zeit deutlich.

Die Bewertung erfolgte bauteilbezogen anhand eines Faktors, der das Verhältnis zwischen Programmierzeit und Maschinenlaufzeit abbildet. Ziel war es, einen Faktor von unter 0,4 zu erreichen. Dies entspricht beispielsweise einer Programmierzeit von 1 Stunde bei einer Maschinenlaufzeit von mindestens 2,5 Stunden.

Aktuell ersetzt die neue Automationsmaschine den Output der drei bisherigen Fräsmaschinen.

Besonders hervorzuheben ist, dass sich sowohl die Bauteilqualität deutlich verbessert als auch der manuelle Aufwand im Werkzeugbau erheblich reduziert hat. Die Bauteile werden nun direkt von der Maschine vermessen, entgratet und beschriftet ausgeliefert.Dieses Projekt zeigt exemplarisch, wie wichtig ein ganzheitlicher Blick auf Prozesse ist und wie stark das Know-how der Tebis AG in der Kombination aus Beratung, Technologie und Umsetzung wirkt.