Unternehmen Zukunft

AUTORIN Susanne Schröder

(© Hanser/Schröder)

Ein klassischer Handwerksbetrieb auf dem Weg in die industrielle Fertigung: Der Karl Walter Formen- und Kokillenbau strukturiert sich neu. Inhaber und Berater erklären, wie der Umbau funktioniert und warum dabei auch ‚hemdsärmelige Tools‘ zum Einsatz kommen.

Firma

Karl Walter Formen- und Kokillenbau GmbH & Co. KG

Ort

Göppingen, Deutschland

Schwerpunkt

Etablierung einer durchgängigen Prozesslösung

Vorteile

- Werkzeugstandardisierung

- Transparenz bezüglich Planung und Fertigung

- Flexible, durchdachte Prozesse

Branche

Werkzeugbau

Erschienen

2018

Interviewpartner: Jens Buchert, Geschäftsführer

Dr. Jens Buchert, Inhaber und Geschäftsführer der Karl Walter Formen- und Kokillenbau GmbH & Co. KG in Göppingen, schiebt Papierstückchen auf einer großen Architekturzeichnung hin und her. Auf dem Plan ist die 3000 qm große Produktionshalle zu sehen, jede Maschine ein Papierstück. Hier wird am Hallenlayout gefeilt. Moment mal – wollten wir nicht über das Unternehmen der Zukunft reden? Ist das wirklich 4.0? Noch nicht ganz, aber dennoch stimmt das Bild. Denn es beschreibt gut, wie sich der Walter Formenbau auf den Weg macht – und in welchem Umbauprozess er sich befindet. Viele kleine Schritte sind notwendig bis zum Ziel, denn man hat sich nicht weniger vorgenommen als das große Ganze. Jens Buchert und Jens Lüdtke von Tebis Consulting nahmen die Form+Werkzeug-Redaktion mit auf einen Rundgang durch den Betrieb – und stellten ihre Vision vom Werkzeugbau der Zukunft vor.

Die Basis

Der Walter Formenbau wurde 1960 gegründet und beschäftigt heute 40 Mitarbeiter. Der Betrieb zählt zu den führenden Herstellern von Formen für Aluminiumfelgen und Gussteile für die Automobilindustrie. In der 3000 qm großen Produktionshalle laufen diverse Fräs- und Drehmaschinen, darunter 3- und 5-Achs-Bearbeitungszentren von Röders, Hermle und DMG Mori. 56 Jahre war Walter in Familienhand, bevor Buchert im November 2016 den Betrieb übernahm.

Der promovierte Maschinenbauer war zuvor in diversen Unternehmen tätig, darunter Automobilhersteller, Softwareunternehmen, Prototypenhersteller und eine Unternehmensberatung. Sein Interesse lag immer schon beim Thema Fertigungsoptimierung und Industrie 4.0.

Wie kam es dazu, dass er sich ein Werkzeugbauunternehmen kaufte? „Ich will meine Zukunft selber formen. Nicht nur Dinge umsetzen, die andere beschließen. Und hab die Chance gesehen, im Walter Formenbau die Dinge umzusetzen, mit denen ich mich schon so lange beschäftige.“

Was für den Walter Formenbau sprach:

Es handelte sich um einen gesunden Handwerksbetrieb mit einem guten Produkt und Stammkunden.

Beim Kokillenbau werden in der Art der Ausführung sehr ähnliche Teile gebaut – was sich hervorragend für eine Standardisierung anbietet.

Das moderne Bürogebäude und die Produktionshalle wurden in einer Dimension gebaut, mit der sich bis weit in die Zukunft planen lässt.

Noch bevor Buchert ins Unternehmen eintrat, nahm er Kontakt zu einem alten Bekannten auf: Jens Lüdtke von der Tebis AG. Neben gemeinsamen Kollegen-Jahren bei Tebis verbindet die beiden eine gemeinsame Vision vom Werkzeugbau der Zukunft. Als Leiter der Abteilung Tebis Consulting hat Lüdtke 20 Jahre Branchenerfahrung. Neben betriebswirtschaftlichem und produktionstechnischem Fachwissen verfügt er über hohes Prozesswissen im Werkzeug-, Formen- und Modellbau.

Mit ihm diskutierte Buchert, ob seine Vision beim Walter Formenbau umsetzbar sei. Und schnell war klar: Ja, auch Lüdtke sah das große Potenzial. Und nochmals ja: Sollte Buchert den Betrieb übernehmen, würde Lüdtke ihm mit Rat und Tat zur Seite stehen. Warum sich Buchert für Tebis Consulting entschied? „Ich habe in meiner Berufslaufbahn viele große Berater kennengelernt“, so Buchert. „Das sind Leute, die sind in BWL perfekt. Die wissen sofort, was mit dem Stundensatz passiert, wenn wir die Spindellaufzeit verdoppeln. Nur, die können mir nicht sagen, wie ich die Spindellaufzeit verdopple. Und genau da kann Tebis mit seiner Branchenkenntnis punkten.“

Der Berater fragt, forscht und fördert

Als Branchenexperte übernimmt Lüdtke gleich mehrere Aufgaben:

- Erstellung der Ist-Analyse mit Stärken und Schwächen als Basis für alle weiteren Planungsschritte

- Unterstützung bei der Partnersuche (für Rüstmittel, Maschinen, Werkzeuge und Softwaretools), damit alles miteinander kompatibel ist

- Prüfung der betriebswirtschaftlichen Kennzahlen und Unterstützung bei der Definition von Umsatz- und Investitionszielen

- Erarbeitung eines detaillierten Schrittfür-Schritt-Plans und Unterstützung bei der Umsetzung

- Ein Ansprechpartner für alle einzelnen Teile des großen Plans sein: „Hier endet mein Zuständigkeitsbereich“ – das gibt’s nicht.

- Prüfung auf Fördermöglichkeiten und Unterstützung bei der Antragstellung

„Wir haben hier in diesem Betrieb eine große Chance, etwas zu schaffen, was es so bisher nicht gibt“, freut sich Lüdtke. Die Berater haben in vielen Betrieben schon Teile der Fertigung optimiert, aber die ganzheitliche Dimension wie bei Walter und die damit einhergehenden Gestaltungsmöglichkeiten begeistern die Tebis-Experten. Gleichzeitig standen die Berater vor einer großen Herausforderung: Alles, was investiert werden soll, muss aus eigener Kraft erwirtschaftet werden. Lüdtke: „Deshalb haben wir mit den Meilensteinen da angefangen, wo das Geld verdient wird: direkt am Span.“

So ein umfangreiches Programm klingt nach einem großen Beratungsbudget. „Ein Großteil der Firmen, die wir beraten, sind zwischen 20 und 100 Mitarbeiter groß“, erklärt Lüdtke dazu. „Das sind alles Firmen, die keine großen Budgets für Beratung haben. Wenn wir Konzepte erarbeiten, machen wir es so, dass es für die Unternehmen verträglich ist. Wir haben uns eine Vorgehensweise erarbeitet, die es uns ermöglicht, in sehr kurzer Zeit sehr tief in die Arbeitsabläufe der Unternehmen einzusteigen.“

Meilensteine für die ersten 24 Monate

Tebis Consulting erarbeitete acht Meilensteine für den Walter Formenbau: In jedem Prozess sind Verantwortlichkeiten, zeitliche Abläufe und einzelne Arbeitsschritte exakt definiert.

- 2,5D-Prozess: externe CAM-Programmierung auf Tebis, Werkzeugstandardisierung, keine manuellen Nacharbeiten

- 3D-Prozess: externe CAM-Programmierung auf Tebis, 3D-Konstruktionen sind mit Farben und Features versehen

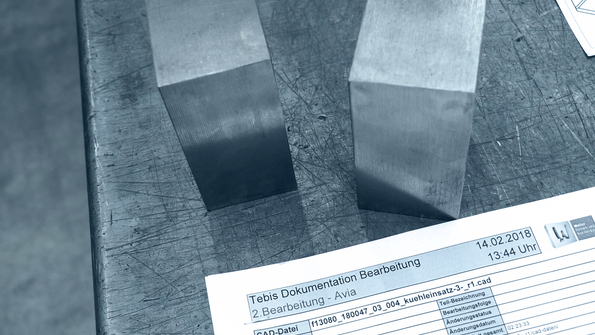

- Papierarme Fertigung: Viewer sind an den Maschinen installiert, die Fräsdokumentation reduziert, der Aufwand für Zeichnungserstellung um 50 % reduziert

- Rüstprozess: neues Rüstkonzept mit FCS-System ist eingeführt, Rüstlogik in die Konstruktion integriert, externe Rüstplätze realisiert

- Planung und Steuerung: Vorprojekt für die ERP- und MES-Einführung ist durchgeführt, Planung läuft stabil mit Excel-Tabellen

- ERP und MES: ERP ist ausgewählt und installiert, BDE und MDE sind installiert und kommunizieren mit MES und ERP, Proleis PDM und MES sind installiert und werden durchgängig genutzt

- Automatisierung Felgen-Kokillen: Auf einem BAZ werden 6000 Spindelstunden erreicht, der Gesamtprozess vom Auftragseingang bis zum fertig gefrästen Teil ist automatisiert

- Integration zukunftsweisender Technologien: Augmented-Reality-Pilotprojekt ist durchgeführt, Messen auf Maschine und softwaregestütztes Werkzeugmanagement sind eingeführt.

Am Anfang war das Chart

Am Anfang der Beratung stand ein großes Chart: Dort sammelte das Team um Lüdtke und Buchert alle Aspekte, die es für einen Werkzeugbau der Zukunft brauchte. Was wollen wir erreichen? Wo wollen wir in fünf Jahren stehen? Welche Investitionen stehen an? Welche Maßnahmen haben welche Priorität? Wie viel und welches Personal wird benötigt? Und die wichtigste Frage: Wie können wir nebenbei das Tagesgeschäft am Laufen halten und Geld verdienen, damit wir uns die Investitionen auch leisten können? Von der groben Darstellung ging es dann Richtung Feinplanung.

Ein Fahrplan mit acht großen Meilensteinen wurde erarbeitet (siehe Aufstellung vorherige Seite). Darüber hinaus wurden Ziele für Rendite, Investitionen und Maschinenlaufzeiten definiert. Zu Beginn des Tebis-Einsatzes stand die Ist-Analyse. Zwei Tage sind die Prozessexperten dafür im Betrieb und dokumentieren Workflows und Prozesse. „Wir führen keine Einzelinterviews, sondern suchen uns einen Kreis z. B. aus ausgewählten Programmierern. Somit erhalten wir keine subjektive Meinung eines Einzelnen, sondern bekommen ein Gesamtbild über das jeweilige Arbeitsgebiet.“

Ab heute ändert sich: alles

Nach Analyse und Festlegung der ersten Meilensteine ging der neue Inhaber voller Tatendrang ans Werk: In der Produktionshalle wurden Wände eingerissen, alte Maschinen mussten Platz für neue machen, alte Akten und Möbel wurden entsorgt – ein Umbauprozess, der nicht immer leicht für die Angestellten ist. „Ich habe von Beginn an sehr viel mit den Mitarbeitern kommuniziert“, betont Buchert. „Wir haben circa alle sechs Wochen Betriebsversammlungen. Außerdem gehe ich jeden Morgen durch den Betrieb und begrüße jeden Einzelnen. Da hat jeder die Chance, sich zu äußern. Wir haben aber auch einen externen Wirtschaftspsychologen, der Mitarbeitergespräche führt.“

Buchert führte auch verbesserte Arbeitsbedingungen ein: Dazu zählen beispielsweise Dienstwagen oder Dienst-E-Bikes, besseres Arbeitsmaterial und flexiblere Arbeitszeitmodelle. Auch in der Produktion wurde u. a. mit neuer Beleuchtung oder Hebehilfen am Komfort für die Mitarbeiter gearbeitet. „Wir haben neue Mitarbeiter dazugewonnen und andere verloren“, so der Inhaber. „Trotzdem wir immer versucht haben, die Mitarbeiter miteinzubeziehen. Im letzten Sommer haben wir sicher fünfmal gegrillt. Um neue Maschinen zu feiern, einen laufenden Prozess – oder um einfach zu zeigen, wir kommen voran.“

Eine Zwischenbilanz

Gestern, heute und morgen

Was hat sich im letzten Jahr im Betrieb verändert? Was ist von den Zukunftsplänen heute schon sichtbar? Eine Bestandsaufnahme: Zunächst wurde in der Produktionshalle umgebaut. „Früher gab es Trennwände zwischen einzelnen Arbeitsbereichen und verschlungene Wege, eine gewisse Enge“, erzählt Buchert. „Wir haben Wände entfernt, Maschinen zum Teil neu platziert und alles etwas großzügiger angeordnet.“ Mitten in der Halle wurde ein CAM-Büro errichtet. Früher wurde anhand von Zeichnungen direkt an der Maschine programmiert. Zur 2,5D- und 3D-Programmierung kommen heute Tebis-

Softwarelösungen zum Einsatz – an die Maschinen gehen lauffähige, prozesssichere Komplettprogramme. Zum Umstieg auf die Tebis-Software erklärt Buchert: „Wir wollten nicht nur eine CAM-Software, sondern eine durchgängige Lösung. Tebis ist für uns ein Prozesslieferant. Meines Wissens der einzige Anbieter in der Branche, von dem wir Beratung, Software und Implementierung aus einer Hand erhalten können.“ Ein weiterer Meilenstein in der Produktion ist die Werkzeugstandardisierung. „In der Vergangenheit hat der Maschinenbediener oft die Werkzeuge zusammengesucht, die er brauchte“, so Buchert. „Es gab Bauteile, da kamen bis zu 16 verschiedene Werkzeuge zum Einsatz.“ Heute reichen in der Regel acht Werkzeuge. Welche Fräswerkzeuge verwendet werden, ist vorher definiert. „Wir sind auch programmiertechnisch um Welten besser geworden“, freut sich der Geschäftsführer. „Wir sind heute dazu in der Lage, Laufzeiten von bis zu 30 Stunden am Stück zu generieren.“

Vom Einsatz hemdsärmeliger Tools

Und wie läuft die Planung und Steuerung? Jens Lüdtke erklärt dazu den Einsatz der ‚hemdsärmeligen Tools‘: „Viele, die ein Planungsproblem haben, machen einen großen Fehler. Sie kaufen sich ein Planungssystem und glauben, dann ist das Problem gelöst. So funktioniert es aber nicht. Zuerst muss die Planungsdenke im Unternehmen integriert sein. Wenn die Planung mit einfachsten Mitteln nicht funktioniert, funktioniert sie auch nicht mit einer Software.“ Das heißt: Am Anfang steht immer die Excel-Tabelle. Erst müssen die Mitarbeiter abgeholt, die Denkweise in den Köpfen verankert werden – und zwar Schritt für Schritt.

An diesem Punkt befindet sich Walter Formenbau gerade. Es gibt Laufzettel zu jedem Bauteil, das durch die Fertigung läuft. Und neben jeder Maschine hängt ein Whiteboard, auf dem die aktuellen Aufträge aufgelistet sind, und zwar handschriftlich. Parallel dazu wird begonnen, eine Maschinendatenerfassung einzuführen. Ein kleines Puzzlestück im großen Fertigungsmanagementsystem Proleis, das Stück für Stück installiert wird und die Basis für die Vernetzung der Maschinen bietet. Zur optischen Qualitätskontrolle wurde ein Augmented Reality-Pilotprojekt durchgeführt: Auf einem Tablet

wird das Bild eines realen Bauteils dargestellt – überlagert mit den CAD-Daten. Der Anwender kann so z.B. einen Soll/Ist-Abgleich der Kontur am aufgespannten Bauteil in der Maschine vornehmen.

Trotz vieler Baustellen muss Geld verdient werden

Auch die wirtschaftliche Situation des Betriebs kann sich sehen lassen: Buchert schaffte es trotz hoher Investitionen, eine Gewinnsituation zu erwirtschaften und den Jahresumsatz auf 5,2 Mio. Euro zu steigern. „Wir haben einen sportlichen Investitionsplan aufgestellt“, erklärt Buchert. In den nächsten fünf Jahren wird jedes Jahr über eine Million Euro investiert, in Rüstmittel, Maschinen und Software. „Und egal was wir tun, es muss für den Betrieb bezahlbar bleiben. Denn nebenher müssen wir Geld verdienen.“

Eine kleine Unterstützung dazu liefert eine Förderung des Landes Baden-Württemberg. Den Antrag hierfür stellte Jens Lüdtke, der sich mit den Fördermöglichkeiten in Baden-Württemberg gut auskennt: „Das ist auf jeden Fall eine lohnende Sache. Je nach Projekt kann man als Unternehmen bis zu 40 000 Euro staatliche Förderung jährlich erhalten.“

Auf in die Zukunft!

Zum Abschluss wagen wir einen Blick nach vorn: Wie sieht der Walter Formenbau der Zukunft aus? Hier hat das Team Buchert und Lüdtke eine klare gemeinsame Vorstellung: In einer hellen Produktionshalle mit weißem Boden stehen motivierte Mitarbeiter (die sind nicht überflüssig) – und sind sehr stolz, im Werkzeugbau der Zukunft zu arbeiten. Ein Werkzeugbau, in dem alles sauber und ordentlich ist, der automatisiert und standardisiert arbeitet. Die Softwaresysteme sind miteinander vernetzt und sorgen für Transparenz bezüglich Planung und Fertigung. Man ist jederzeit in der Lage, auch schnell einen Eingriff in den Prozess vorzunehmen und auf kurzfristige Anforderungen flexibel zu reagieren. „Ich denke, das Wichtigste sind funktionierende Prozesse und motivierte Mitarbeiter“, ergänzt Buchert. „Alles andere kann man sich kaufen.“

Der oben genannten Beitrag ist urheberrechtlich geschützt. Alle Rechte an dem Beitrag liegen bei der Carl Hanser Verlag GmbH & Co. KG.

Der Lizenznehmer erhält das einfache, nicht übertragbare Recht, den Beitrag als digitales Medium auf eigenen Websites, per E-Mail und auf Datenträgern zu verbreiten. Die Veränderung sowie die Weitergabe des Beitrags an Dritte außerhalb der engen Grenzen des Urheberrechts ist nicht gestattet.

Wir wollten nicht nur eine CAM-Software, sondern eine durchgängige Lösung. Tebis ist für uns ein Prozesslieferant. Meines Wissens der einzige Anbieter in der Branche, von dem wir Beratung, Software und Implementierung aus einer Hand erhalten können.

Wir sind auch programmiertechnisch um Welten besser geworden. Wir sind heute dazu in der Lage, Laufzeiten von bis zu 30 Stunden am Stück zu generieren.